Содержание:

Строительство олимпийских объектов в Сочи ― уникальный мировой опыт. Дело в том, что Олимпиады до этого проводили в огромных мегаполисах. Объекты были «раскиданы» по разным районам, зачастую находились далеко друг от друга. Спортсменам было неудобно ездить на дальние расстояния, а болельщикам было сложно следить, где и какие соревнования проходят, кто, что и где выигрывает.

В Сочи все объекты разместили в двух кластерах ― горном и прибрежном. Между ними сделали автомобильную и железнодорожную скоростные магистрали. По ним через каждые 2-3 минуты курсировали бесплатные шаттлы и скоростные электрички. Спортсменам и болельщикам было удобно ― можно было быстро перемещаться между объектами.

За счет того, что все было сосредоточено в двух кластерах, создавалась невероятная атмосфера олимпийского духа. Даже воздух был заряжен энергией. Очевидцы говорили:

«Движняк сумасшедший! Словами не передать, насколько круто. Все страны, спортсмены ― все здесь».

Высокий уровень подготовки и проведения Олимпиады позже отметили мировые эксперты. Такого не было ни до, ни после.

Но на этапе подготовки не раз возникали сложности. Например, один из объектов прибрежного кластера ― кёрлинговый центр «Ледяной куб» ― рисковал быть недостроенным.

Расскажем о нём подробнее.

История «Ледяного куба»

Основных проблем было две:

- Затянутые сроки. «Ледяной куб» был самым «отстающим» объектом, он катастрофически опаздывал по срокам. Когда в Ледовом дворце делали внутреннюю отделку, остекление и крышу, на месте «Ледяного куба» были заросли и болото, посреди которого стоял железный каркас. Особую пикантность ситуации придавало расположение объекта ― он был центральным в кластере.

- Отсутствие проекта. Была примерная итоговая картинка, что должно было получиться, но проекта как такового не было.

На олимпийскую стройку регулярно приезжали с проверками. И каждый раз возникал закономерный вопрос: «А что за скелет у вас тут стоит?».

Эксперты «Металл Профиль» связались с генподрядчиком. Пообщались, рассказали, какие у нас материалы, какая техническая база. Показали нормативную документацию ― сертификаты, альбомы технических решений. Руководитель коммерческой службы Виталий Тертышников рассказал, какие материалы и инженерные решения можно использовать, как упростить работу и как сдать объект вовремя (до сдачи оставалось менее года). Именно качество материалов и сроки оказались решающими факторами. Заказчик дал добро.

Фактически, сотрудники «Металл Профиль» предложили готовое решение и взяли на себя основные задачи ― спроектировать объект, изготовить для него материалы, разработать схемы по их монтажу.

Инженерные решения

- Фасад. Перед специалистами «Металл Профиль» стояла следующая задача: нужно, чтобы материалы были качественными, красивыми и их было можно легко и быстро смонтировать. Именно поэтому для стен выбрали сэндвич-панели поэлементной сборки (СППС) с облицовкой фасадными кассетами. Это долговечный эстетичный материал, лёгкий в установке. Заказчик показал картинку, специалисты «Металл Профиль» сказали, что, из чего и как нужно сделать.

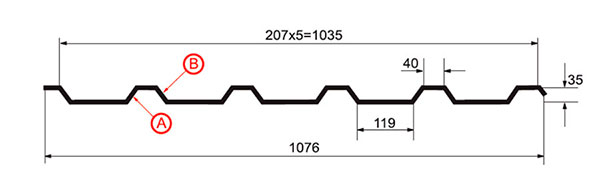

- Кровля. Отдельного внимания заслуживает изогнутая крыша объекта. Для неё нужен был профлист, который можно было бы согнуть в дугу. Для этого подошёл МП-35. Это прочный кровельный профнастил без дополнительных рёбер жёсткости. Для сравнения: профнастил НС-35 и Н-60 нельзя согнуть ― у них есть рёбра жёсткости

Кассеты изготовили с премиальным покрытием Colorcoat Prisma®. Оно не даёт стали ржаветь даже в прибрежной зоне, где воздух насыщен влагой и солью.

Цвета выбрали нестандартные ― Anthracite и RAL 9006 (Белый алюминий).

Сочи ― сейсмоактивный регион. Там нередко бывают землетрясения. Нужно было, чтобы материал выдержал эту нагрузку. Поэтому СППС закрепили не на обычные саморезы, а на анкерные болты для сейсмоактивных районов. Панели «пристрелили» к металлическому каркасу анкерами.

Такое крепление получается надёжным и одновременно достаточно гибким. При землетрясении между панелями и каркасом образуется люфт, который компенсирует колебания. Благодаря этому СППС не отваливаются, саморезы не выскакивают. А если бы панели были жёстко зафиксированы, саморезы бы сломались и СППС бы отвалились.

Потолочные перекрытия сделали из профлиста Н-114 ― это прочный несущий профнастил. Он выдерживает высокие нагрузки и подходит для несущих конструкций.

Ход строительства

Специалисты «Металл Профиль» проектировали здание «Ледяного куба», производили и поставляли материалы, готовили схемы и инструкции по монтажу. Особенно была важна скорость ― надо было «догнать» остальные объекты.

Сотрудники «Металл Профиль» отмечали:

«Результат видели сразу, все усилия тут же воплощались в жизнь. Это очень сильно подбадривало и заряжало энтузиазмом. Очень интересно строить такие значимые объекты! Ты понимаешь, что полезен, что от тебя многое зависит, что тебе здесь рады».

Каркас здания обшили СППС, утеплили, облицевали крышу и фасад. Всё было сделано в оговорённый срок.

Проектирование и строительство заняли меньше года. Зимой 2014 года «Ледяной куб» встретил спортсменов и болельщиков.

Вывод

Олимпийские объекты ― особый уровень ответственности. Здесь на первом месте стоит качество, а не цена. Материалы должны отвечать высоким требованиям, должны быть сертифицированными и, главное, безопасными. «Металл Профиль» доверяют поставлять материалы на такие объекты, что говорит о высоком качестве продукции и уровне доверия к компании.

При подготовке к Олимпиаде в Сочи специалисты «Металл Профиль» с нуля спроектировали «Ледяной куб» и изготовили для него материалы. Благодаря этому объект сдали вовремя. Если бы за дело не взялись эксперты «Металл Профиль», возможно, его и вовсе бы не успели построить.